开始打印后,耗材不挤出

- 打印开始前,挤出机没有装填耗材

- 喷嘴离平台太近

- 刨料,线材在挤出齿轮上打滑

- 挤出机堵了

打印耗材不沾平台

- 平台不平或者喷嘴离平台太远。 重新调平

- 打印太快 降低第一层速度,让第一层更好的粘平台

- 温度或冷却设置有问题

当温度降低时,塑料会收缩。塑料从喷嘴中挤出后,会快速地冷却。如果开着冷却风扇,也会加速冷却的过程。打印件在冷却时一定会发生收缩,但是打印平台一直处于一个温度不会像打印件那样收缩。所以模型冷却时,是倾向脱离平台的。- 检查热床温度,PLA热床一般在60-70度。ABS一般在100-120度。

- 在打印前几层时,也需要禁用风扇,ABS可能需要全程禁用风扇

- 平台表面处理

不同的塑料,与不同的材质材料粘合度不一样。

经过热处理过硼化硅玻璃平台,这种玻璃在加热后,能与 ABS 很好地粘合

PLA 能和蓝色美纹胶带粘合得很好

ABS 则与 Kapton 胶带粘合得好。 - 裙边和底座

使用裙边和底座增加与平台的附着面积,进而增加粘附力。

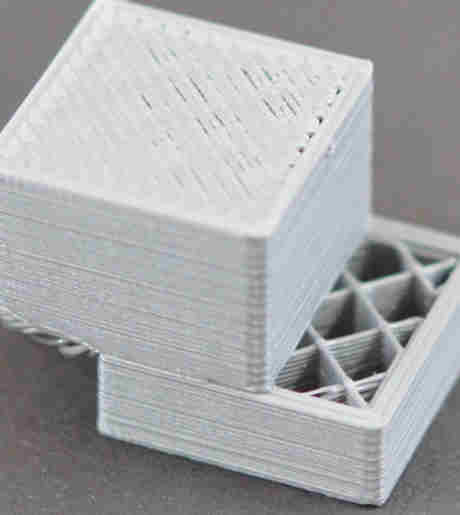

出料不足

实际挤出的塑料比软件期望的要少

打印一个简单的正方体,设置至少打印 3 层边线,检查一下顶部的 3 条边线是否紧密地粘合在一起。如果 3 条连线之间有间隙,那就是出料不足的。

- 检查切片设置的耗材直径

- 增加挤出倍率

如果你的挤出倍率原来是 1.0,你修改它为 1.05,这意味着将比以前多挤出 5%的塑料

出料偏多

打印机挤出超过软件预期的塑料

参考出料不足

顶层出现孔洞或缝隙

- 调整顶层实心填充层的数量

顶层实心部分打印的厚度至少为 0.5mm。所以如果你使用 0.2为层高,你需要打印 3层顶部实心层。 - 填充率太低

增加顶部实心层的数量,你在顶部仍然能看到间隙,可以尝试增加填充率 - 出料不足

尝试增加填充率,和顶层实心层的数量,但在打印件的顶层,你的仍能看到间隙。可能遇到挤出不足的问题

拉丝或垂料

当喷嘴移到新的位置时,塑料从喷嘴中垂出来了

- 回抽

当挤出机完成模型一个区域的打印后,喷嘴中的线材会被回拉,这样再次打印时,塑料会被重新推入喷嘴,从喷嘴顶部挤出 - 回抽距离

多少塑料,会从喷嘴拉回

一般直接驱动的挤出机,只需要 0.5到 2.0mm 的回抽距离

波顿(Bowden)挤出机,可能需要高达 15mm 的回抽距离 - 回抽速度

线材从喷嘴抽离的快慢

如果回抽太慢,塑料将会从喷嘴中垂出来,进而在移动到新的位置之前,就开始泄漏了。如果回抽太快,线材可能与喷嘴中的塑料断开

一般回抽速度在1200-6000mm/min(20-100mm/s) - 温度太高

温度太高,喷嘴中的塑料,会变成非常粘稠,进而更容易从喷嘴中流出来

温度太低,塑料会保持较硬状态,而难以从喷嘴中挤出来 - 悬空移动距离太长

- 避免跨越轮廓边界

- 轮廓生成器:经典

过热

耗材挤出后没有迅速冷却定型。

- 散热不足,开冷却风扇

- 打印温度太高,降低几度看看。

- 打印太快,每层的冷切时间不足。

- 一次打印多个打印件(增加每层的打印时间)

层错位

- 打印速度过快,超过了电机能承受的范围。

- 机械或电子问题

- 同步带可能会松弛,打滑

- 同步带安装得太紧。过度绷紧的同步带,会使轴承间产生过大的摩擦力,从而阻碍电机转动。

- 顶丝松动了,同步轮不再与电机轴一同旋转。

- 电机失步

- 电机的电流不足,电机将没有足够的力矩转动

- 电机驱动板过热,这会导致电机间歇性地停止转动

层开裂或断开

层与层之间不能很好地粘合,最后打印件可能开裂或断开

新的层被挤压到下面那层上,从而两层可以粘合在一起。

- 层高太高

层高比喷嘴直径小 20%。例如,如果你的喷嘴直径是 0.4mm,你使用的层高不能超过 0.32mm - 打印温度太低。

刨料

齿轮可能会从线材上刨掉部分塑料,以致齿轮没地方再抓住线材

- 提高打印温度,让塑料更容易挤出

- 打印速度太快。

- 堵头

打印中途,挤出停止

- 耗材用完了

- 堵头

- 耗材和驱动齿轮打滑,刨料。

- 打印机的电路没能有效散热,导致电机驱动电路过热

填充不牢

填充显得不牢或纤细

- 更改填充图案,有些图案比其它更结实一些。

- 降低打印速度。填充速度通常比其它部分的打印速度要快,打印速度太快,挤出机将可能跟不上。

- 增大 高级–填充挤出宽度

斑点和疤痕

挤出机必须从你的 3D 模型的外壳的某个位置开始打印,当整个壳打印完后,喷头会返回那个位置。这通常被称作斑点或疤痕

- 调整回抽,(回抽距离,或者设置额外补偿量)

- 开启回抽时擦拭

- 避免非必要回抽

- 避免跨越轮廓边界

- 轮廓生成器:经典

- 使用接缝绘制

填充与轮廓之间有间隙

填充的边缘,有间隙

- 高级–填充轮廓重叠,增加重叠量

- 打印太快,打印件填充部分的速度,比轮廓快太多,没有足够多的时间与外轮廓粘合。

翘边

Warping 翘边是3D打印中常见的问题,当打印物体在打印过程中卷曲或脱离打印平台时,会导致底层变形或翘曲。

- 增加热床温度,降低温差

- 参考 打印耗材不沾平台

顶层有疤痕

种疤痕产生在,喷嘴移动到新的位置过程中,从之前打印的塑料上拖曳而过

- 挤出塑料过多

挤出过多塑料,每层将倾向于比预设的要厚。喷嘴从每层上移动通过时,它可能会拖拽之前过度挤出的塑料。 - 打开z抬升,喷嘴回抽时抬升一段距离,避免喷嘴刮伤打印件的上表面。

边角上的孔洞和间隙

- 增加轮廓数量

- 增加水平外壳实心层数量。

- 增加填充率

侧面线性纹理

侧面不是整体平滑的表面

- 挤出不稳定,线材公差较大

耗材直径的波动,会导致挤出的塑料线条宽度改变 - 温度波动

温度太高时,塑料的挤出顺畅度,跟它更冷一些的时候相比是不同的。这会导致打印机挤出的层不一样,导致打印件外表面出现纹理。

正确打印机应该可以将挤出机的温度,控制在正负 2 度之间 - 机械问题

- 打印平台,在打印过程中晃动,会导致喷嘴位置波动。这意味着有的层会比其它层更厚。这些较厚的层,将在打印件外表产生线性纹理。

- Z 轴丝杆没有正确安装。

- 丝杆回程误差过大(丝杆旋转方向变化后,由于摩擦力、肉眼分辨力等因素影响,丝杆未能恰好沿着原路线返回,而是留下了一定的回差偏差)

- 电机细分控制不足

震动和回环纹理

回环是打印件表面出现的波浪形纹理

在突然的方向改变时,挤出机的惯性将导致振动,这将呈现在打印件身上。

- 打印速度太快

- 降低固件加速度,加速度控制来避免突然转向,使速度变化更平缓

- 机械故障导致过多震动产生。

薄壁上出现间隙

当打印只比喷嘴直径大几倍的薄壁时

- 增大 高级–填充/轮廓重叠

- 修改 高级–挤出丝宽度。

细节打印不出来

挤出丝宽度必须总是比喷嘴直径大或者相等

- 重新设计你的模型,使其只包含比你的喷嘴直径大的特征

- 安装更小孔径的喷嘴

- 减小 高级–挤出丝宽度。强制软件去打印这些细微特征。

挤出不稳定

挤出机不能稳定挤出塑料

例如打印一个长 20mm 的直线,挤出丝看起来凹凸不平或者尺寸好像有波动

- 耗材被卡住或者缠绕在一起

- 堵头

手工挤出一些塑料。观察确保塑料挤出是连续和稳定的。 - 层高过小,塑料可能很难挤出。

- 检查 高级–挤出丝宽度 挤出丝宽度,需要是喷嘴直径的 100%到 150%之间

- 耗材质量太差 质量差的线材,可能包含其它添加剂,影响挤出的稳定性